PET瓶胚成型解决方案:PET瓶胚制造的详细指南

2024-10-30 16:20:36

许多人联络华嵘询问想涉略生产PET瓶胚制造事业的化该如何开始? 往往对于如何开始感到迷惘,因此为了解决这些需求,拥有丰富射出成型机制造经验的华嵘特别编写这份PET瓶胚成型解决方案的综合指南,本文涵盖瓶胚生产过程,解决您相关的问题。

PET瓶胚是瓶子生产中的重要中间步骤,可确保制造商达到高品质、轻量及稳定的容器,PET瓶胚具有耐用、轻量及可回收的特性,使其成为饮料及产品包装的理想材料。

PET瓶胚是什么?

PET胚件是一种管形状的初始产品,由PET塑料制成,在吹瓶过程中被扩展成瓶子,瓶胚在瓶制造中提供了标准化及质量控制的一环,使最终产品的形状、大小和重量一致。

PET瓶胚在瓶装应用中的优势

瓶胚可以根据需求进行生产、储存及运输,有助于更好的库存管理。 制造商可以在淡季生产瓶胚,储存以供旺季需求,确保稳定供应,同时不过度扩展资源,达到更高效的生产周期。

采用两步骤工艺的PET瓶胚,即将瓶子制造过程分为注塑成型及吹瓶两个环节,为制造商提供了更大的操作灵活性。 在吹瓶过程中的加热阶段,制造商可以调整吹瓶机器设置(如加热、位置及功率),以使瓶子更均匀拉伸、重量更轻,从而显著降低材料成本而不牺牲质量。

PET瓶胚对于大规模生产尤其有益,并且非常适合饮料行业的包装需求,在此行业中减轻重量对于节约成本和环境可持续性至关重要。

PET瓶胚成型流程从PET树脂的准备开始,正确处理树脂能确保最佳成型效果,以下是PET瓶胚制造的每个步骤的详细介绍:

步骤1:PET树脂准备与干燥

干燥PET树脂非常重要,这样可确保材料无水分,避免产生如雾化及脆性等缺陷,利用除湿干燥机可去除树脂中的水分,为高质量射出成型打下基础。

步骤2:PET瓶胚的注塑成型

在注塑成型过程中,干燥的PET树脂被加热并注入瓶胚模具中,此步骤决定瓶胚的形状、重量及壁厚。

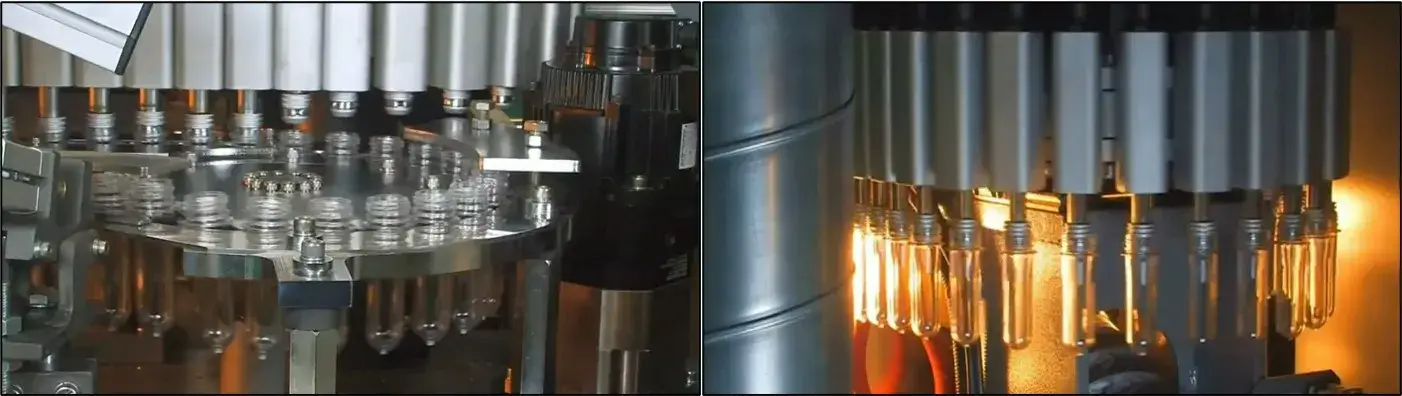

步骤3:瓶胚的冷却及固化

成型后的瓶胚快速冷却,冷却是PET瓶胚制造过程中的关键步骤,影响着周期时间及瓶胚的透明度和结构完整性,而不均匀的冷却会导致尺寸不准确及透明度缺陷,因为PET对温度变化敏感。

步骤4:PET瓶胚制造的质量控制

质量控制是确保每个瓶胚满足精确规格的重要环节,以便高效且高品质的瓶子制造,透过自动检测系统评估每个瓶胚的各个方面,重点检查质量、尺寸精度及其他因素,减少生产问题,确保每个瓶胚都为吹瓶过程优化。 以下为主要检测项目:

- 瓶胚口径和螺纹的检查:检查是否有崩裂、刮痕及异物,瓶胚的螺纹区域是否有刮痕及黑点等,并确保螺纹及支撑环的精确性,这对瓶盖配合及密封至关重要。

- 底部检查:检查瓶胚底部是否有泛黄、刮痕及异物等问题,这可能影响瓶子的稳定性和外观。

- 瓶胚胚身检查:确保瓶胚表面光滑、无缺陷,检查胚身是否有刮痕、黑点或任何污染物。

生产高品质PET瓶胚依赖于专业设备,以应对高产量生产环境的需求。 可靠的机器可使PET瓶胚生产更高效,减少影响质量的问题。

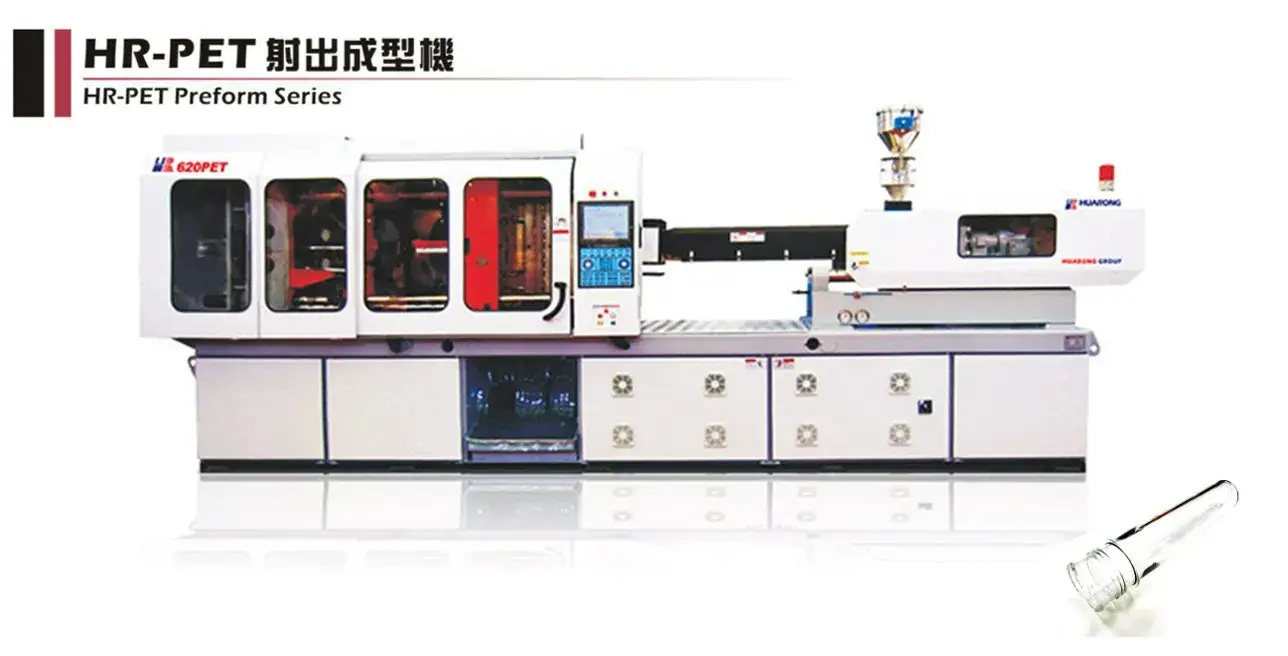

PET瓶胚注塑机

PET瓶胚注塑机是PET瓶胚制造的核心,专为精度、高效及一致性设计,这使PET树脂转化为高质量的瓶胚,成为瓶子制造过程中的中间产品。

相关产品:PET注塑成型机 – PET系列

高性能PET瓶胚生产的必要特征

- 专为PET材料设计的优化料螺杆

采用专为PET设计的料管和螺杆设计,增加射出量和进料速度,具有增大的螺杆直径和长径比,确保稳定的材料流动并缩短周期时间。 - 可配置的双回路系统以优化冷却与储料

机器根据客户的生产需求配置双回路系统,同步开模及储料(边开边储),此设置对于壁较薄的瓶胚尤其有利,因冷却时间短于储料时间,通过在模具冷却时同时储料,提升生产效率及周期一致性。。 - 可选择分离射出及塑化单元以增强稳定性

对于需要稳定塑化的应用,可选择安装分离的塑化单元,分离塑化和射出过程以提升材料质量稳定性。 - 伺服系统

结合液压组件的速度和电驱动系统的精度,形成适合PET瓶胚的伺服系统,为高速射出提供所需力量。

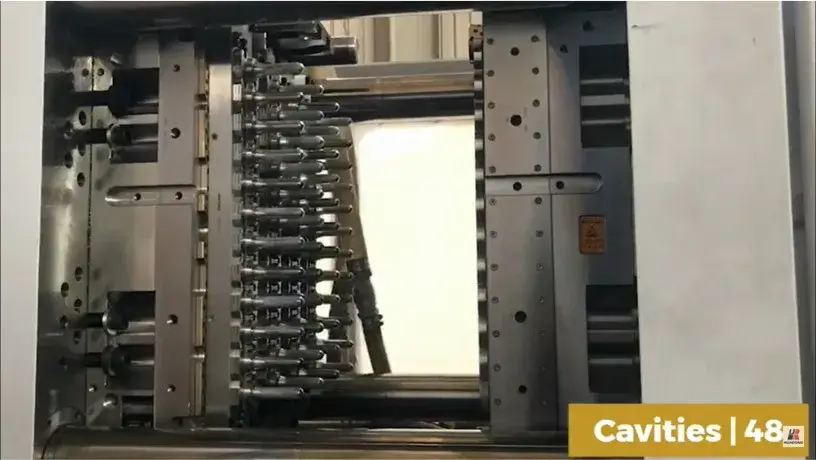

PET瓶胚模具设计及穴数选择

设计有效的PET瓶胚模具需彻底评估多个因素,包括瓶胚尺寸、重量、壁厚及预计生产量,有助于确定模具穴数及设计规格,以高效精确地满足生产需求。

相关生产视频:48穴瓶胚生产

PET瓶胚模具设计的关键规格

- 瓶胚尺寸及口径标准:瓶胚的生产有标准化口径,如PCO 1881是饮料行业中最常用的尺寸之一,因其适用于轻量化及高产量瓶子的生产,而其他口径标准如PCO 1810、BPF和30/25也可选择,根据最终用途、应用需求及地区偏好而异。

- 瓶胚重量及壁厚:瓶胚的重量决定瓶子的整体强度和结构完整性,并直接影响其承受压力的能力,特别是在碳酸饮料的应用中,壁厚(即瓶胚厚度)是影响周期时间的另一重要因素。

- 模具穴数以提高生产效率:根据所需的生产产量,模具的穴数会精确选择,以在生产效率与品质之间达到平衡,对于大规模的生产,多穴模具(如24、48、72甚至96穴)常用来最大化生产速率,同时确保每个瓶胚的一致性。

PET瓶胚成型中的周边设备

周边设备是保持瓶胚质量一致性、提升生产效率的重要设备,会根据每小时PET使用公斤数来配置的周边设备规格,常见相关设备如下:

- 除湿干燥送料组合:设备组合包括除湿与干燥系统,可有效去除PET树脂中的水分,并保持稳定的供料,确保生产过程中不受湿气影响。

- 真空自动供料系统:采用真空送料方式,自动供料确保物料连续供应,减少停机时间,提升生产效率。

- 模具除湿机:模具除湿机可保持模具内部干燥,搭配可拆式回风收集器,避免过多湿气滞留在模具中,确保模具性能稳定并延长其寿命。

- 冷却机:快速冷却瓶胚并稳定控制温度,缩短生产周期,同时符合环保需求。

作为设备制造商,华嵘依客户信息来决定射出成型机的最佳规格。 以下是配置机器以有效实现您的生产目标所需的关键数据指南。

瓶胚信息

请提供瓶胚的照片、尺寸、重量、厚度及预计用途,例如PET瓶胚的厚度和尺寸会影响机器所需的射出容量、锁模力及周期时间,而了解应用领域(如水瓶、碳酸饮料)也有助于我们确定理想的机器配置,以维持稳定的品质。

模具信息

模具的设计及穴数对机器选择有很大影响。 请提供模具的尺寸及穴数(例如24、48或96穴)。 这样可帮助我们将机器的夹模力及模板尺寸与您的模具匹配,确保兼容性及高效运行。

产量需求

预期的生产量对于配置机器的输出及效率至关重要。 透过明确您的目标产量(如每日或每小时的产能),我们可以建议适合的周期时间及穴数的射出成型机。 此信息也有助于决定自动化功能及辅助设备,以优化生产流程。

选择PET瓶胚生产合作伙伴时,可靠且具备经验的解决方案供应商尤为重要。 凭借超过40年的专业知识,华嵘集团—包括华嵘、煜达及南嵘等品牌—已成为射出成型解决方案值得信赖的合作伙伴,提供全系列的注塑成型机及自动化系统。 若需了解更多关于射出成型机或完整自动化解决方案的信息,华嵘集团随时准备成为您在射出成型领域中的可靠伙伴。

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/

前一则新闻:4大核心:全面提升效率的发夹双射成型自动化生产系统

下一则新闻:华嵘荣获2025年台湾精品奖,展现创新注塑技术