多射注塑成型:深入了解配置与应用

2024-12-11 10:09:08

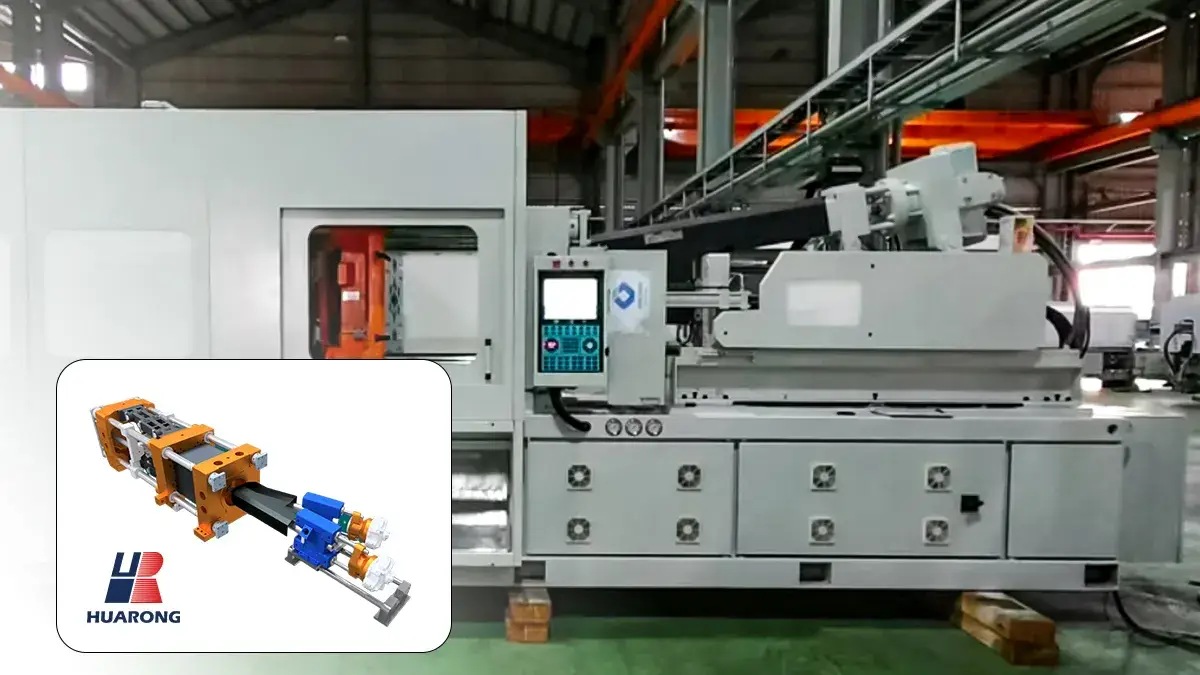

多组件注塑成形(又称多射、多色或多材料射出成型)是将两种或更多种材料在单一生产周期内结合成一个产品的方法,这种技术提升了设计、功能性和生产效率,省去了次加工或组装的需求,汽车、消费品及电子业等领域都广泛使用此技术来创造创新且高品质的产品。 本指南将深入探讨多射射出成型的原理、机台类型、材料选择及其优势。

多射射出成型使用配备多个射出单元的注塑成型机,将两种或以上的射出成型材料成形为单一组件,这些射出单元可根据设计需求依序或同步运作,此技术能结合具有不同特性(如刚性与弹性)或不同颜色的材料,制造出具功能性与视觉吸引力的产品。

多射注塑成型的基本原理

此制程以精确性与协调性为核心,确保多材料或颜色能完美地射出并融合,以下是主要项目的解析:

- 选择具有兼容性的材料特性至关重要,可确保不同层或区域间形成稳固的结合,而兼容性不足可能导致分层或成品弱点。

- 常见组合包括刚性塑料搭配弹性材料,或具有不同热与机械特性的材料。

每个注塑单元都采用独立的温度与压力设定,针对所用材料进行优化的流动、结合与固化控制。

- 多射注塑成型的模具设计比单材料模具更为复杂,需具备旋转芯或滑动板等机构,以便在接下来的材料射出前正确定位零件。

- 模具設計須包含針對每種材料的獨立區域,確保材料流入預定區域且不重疊或變形,尤其是對於需要功能或美觀區域區分的零件。

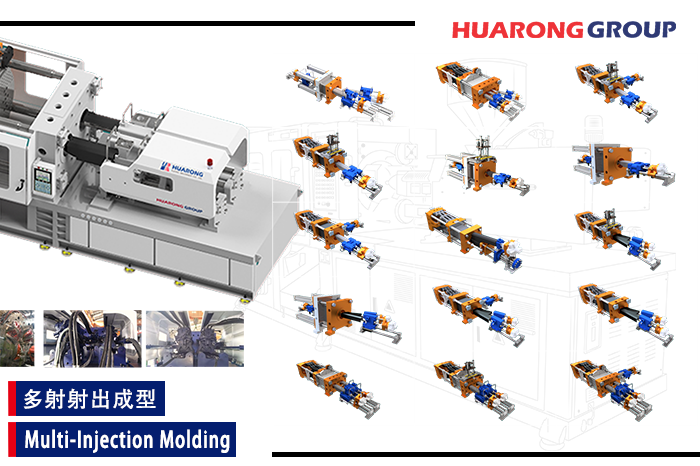

多射射出機的單元配置形式多樣,為滿足不同製造需求而設計,以下是常見的主要配置:

相关机台:多射注塑机

平行配置(P型)

射出单元并排设置于机台上。

- 设计紧凑,适用于空间有限的机台。

- 适合需要多材料同步射出的高速生产。

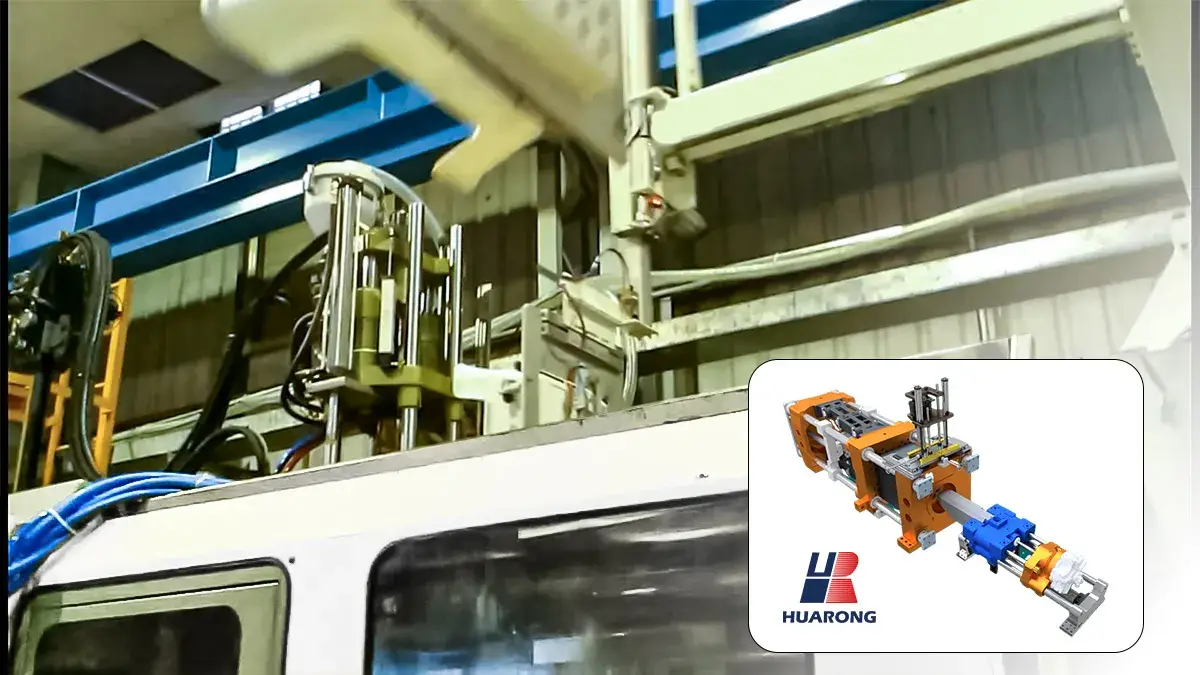

侧+上单元配置(L型)

射出单元一个侧面卧式,一个上方立式并安装于固定板或移动板上方,依客户需求调整。

侧+后单元配置(T型)

此配置结合一个侧面卧式射出单元与安装于机台后方的射出单元。

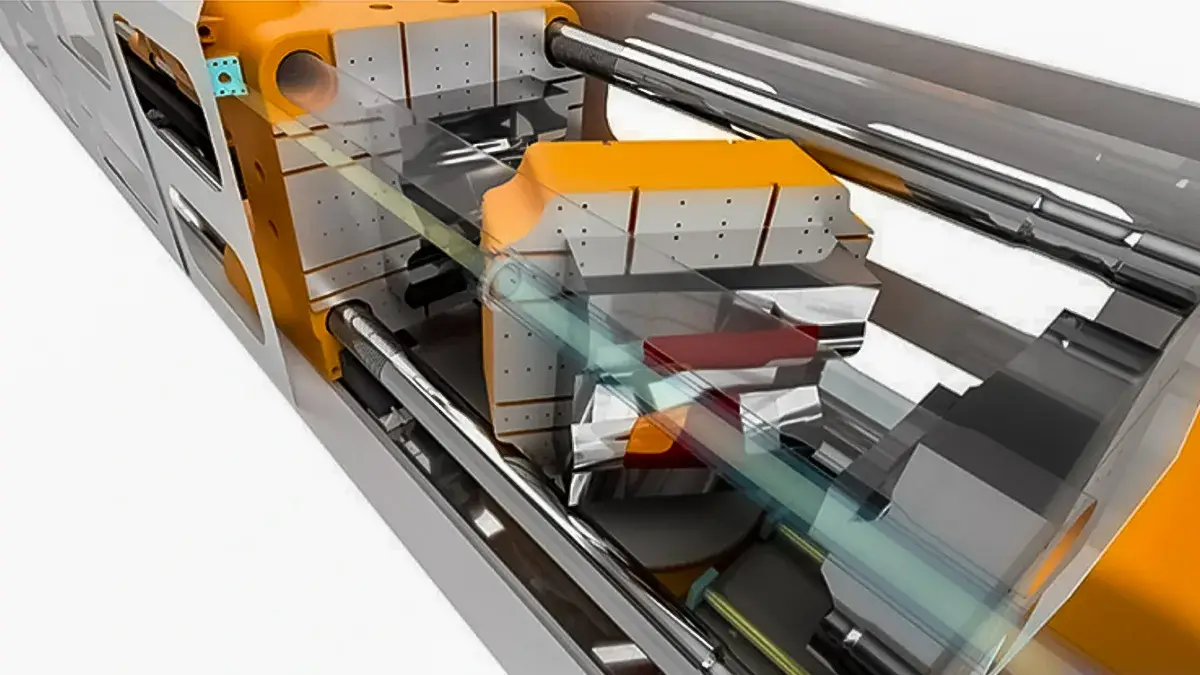

旋转配置

透过旋转板或旋转芯将零件在不同射出位置间移动,进行下一步材料添加。

- 可制造复杂、多层次设计。

- 透过不同工序同步操作缩短生产周期。

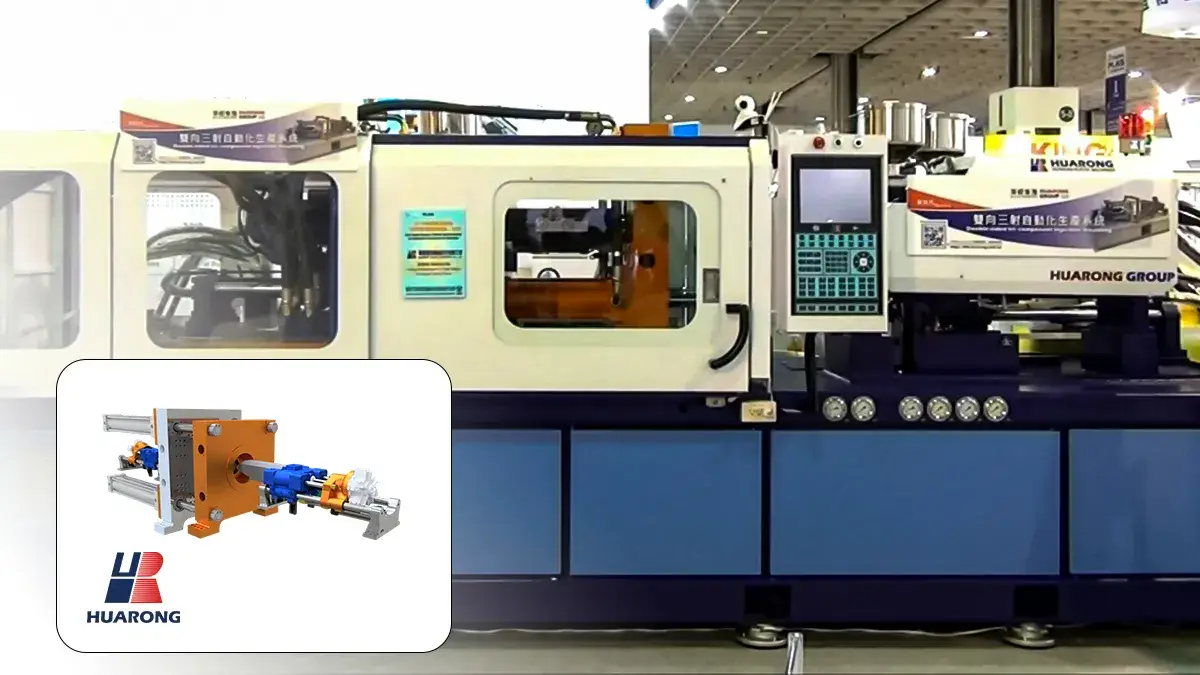

对向配置(直线配置)

射出单元沿机台的水平轴直线排列。

- 适用于需要从对向方向均匀材料流动的模具。

- 支持对称零件设计,防止材料失衡。

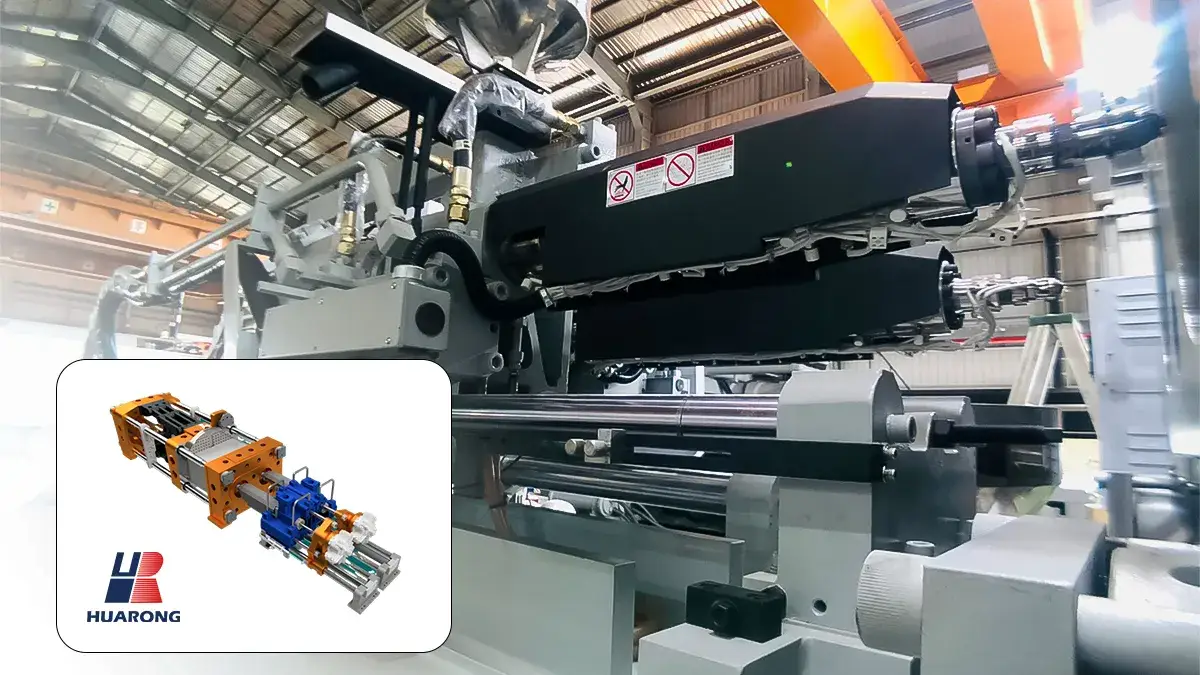

背负式配置(侧 + 斜单元配置)

一个射出单元安装在另一单元上方或直接后方,形成紧凑的上下排列。

- 节省空间的设计。

- 提供对特殊几何形状模具的灵活性。

多射射出成形以其众多优势彻底革新了制造业,帮助企业实现创新并优化生产流程:

- 设计灵活性

- 允许创建复杂设计,如软触感握把、双层零件及多色部件,全在单一生产周期内完成。

- 消除了次加工需求,简化了生产流程,缩短了交货期。

- 成本效益

- 将多个生产步骤整合为一个无缝过程,降低人工成本、原材料及组装时间。

- 减少生产误差与浪费,进一步降低成本。

- 产品耐用性提升

- 结合具互补特性的材料增强了产品的强度、耐久性与使用寿命。

- 确保在高负荷应用中有更佳的性能表现,如汽车及医疗设备。

- 永续性

- 通过精准射出技术与回收功能减少材料浪费。

- 支持使用环保材料,如再生塑料及生物基聚合物,符合绿色制造目标。

此技术的多功能性让它成为许多行业的首选:

- 汽车产业

- 可用于制造多色仪表板、符合人体工学的把手及结合耐用性与美观的功能性开关。

- 通过先进的材料整合技术,提升安全性与舒适性,例如方向盘及控制面板上的软触感表面设计。

- 医疗器材

- 支持生产符合生物兼容性的器械,如外科手术工具及诊断设备,提供精确性与便利性的多材料设计。

- 符合严格的医疗法规,同时提升器材性能与使用寿命。

- 消费电子产品

- 适用于制造智能手机保护壳、穿戴式设备及电子装置外壳,无缝结合刚性与柔性材料。

- 提升产品耐用性及外观设计,为消费者提供更佳的使用体验。

- 消费品

- 支持生产高品质的家用商品,如符合人体工学的厨房工具、耐用玩具以及多材料家电零件。

多射射出成形的未来将以先进技术与永续发展为基础,不断推动制造业的创新极限:

- 工业4.0整合

- 人工智能驱动的流程优化确保质量稳定并高效利用资源。

- 实时监控与预测性维护可减少停机时间,帮助制造商应对紧凑的生产计划。

- 永续发展趋势

- 节能机台及创新成形技术降低环境影响。

- 日益普及的再生与生物基材料使用支持全球可持续发展目标。

- 强化的客制化能力

- 模具设计与材料科学的进步将使制造商能够生产更为复杂、符合市场需求的定制零件。

- 数位双胞胎模拟及数据分析将加速原型开发,缩短产品上市时间。

- 市场适应能力

- 随着产业竞争加剧,采用多射射出成形技术可帮助企业快速响应消费者需求与市场趋势。

多射注塑成型不仅是一项制造技术创新,更是企业保持竞争力的策略利器,凭借其无与伦比的设计灵活性、成本效益及对永续发展的支持,此技术正塑造未来生产的样貌。

准备好革新您的生产线了吗?

立即联系我们的专家,了解多射射出成形如何为您的业务带来效率、创新与永续发展的优势!

- 集团名称: 华嵘集团

- 品牌: 华嵘、煜达、南嵘

- 服务项目: 注塑机、立式射出机、成型设备取出装置

- 服务电话: (06)7956777

- 集团总部: 台南市西港区庆安里中州21之6号

- 官方网站: https://www.huarong.com.tw/

前一则新闻:复杂设计的客制化注塑成型:将想法化为现实

下一则新闻:立式注塑机规格解析:选择指南