注塑成型缺陷:原因及解决方案

2025-01-07 17:30:46

注塑成型缺陷是制造商在生产高质量塑料产品时面临的重要挑战。这些缺陷会造成材料浪费、成本增加以及客户不满。无论您是有经验的注塑成型业者还是初步认识这个领域,了解这些问题的原因和解决方案都很重要。在这篇文章中,我们将探讨最常见的注塑成型缺陷,将它分类为外观缺陷、尺寸缺陷和功能缺陷,并提供有效的解决方案,来帮助您优化生产过程,减少缺陷。

注塑成型缺陷可以广义地分为三大类型:外观缺陷、尺寸缺陷和功能缺陷。每类均有其独特的挑战,需要重点解决。以下,我们将分别解析各类缺陷,帮助您办识、了解以及处理这些问题。

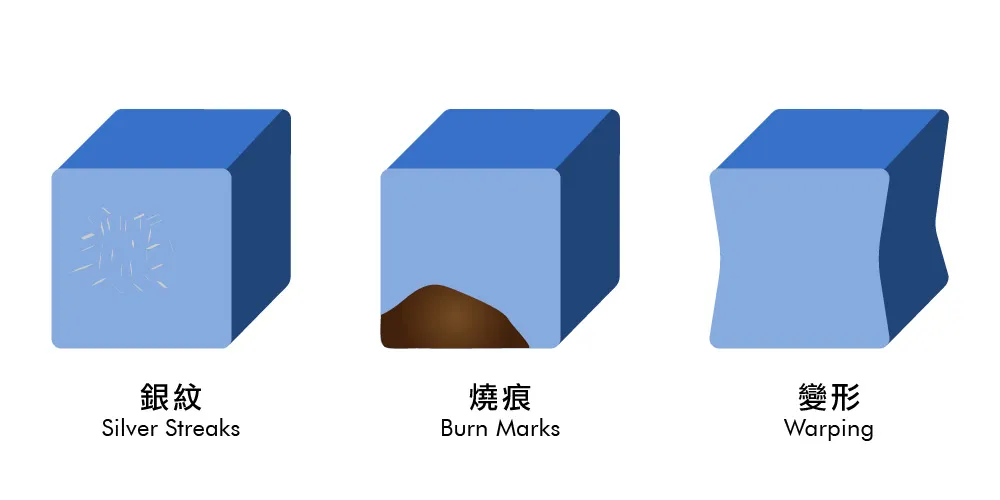

外观缺陷

外观缺陷是最显而易见的塑料产品缺陷,会影响产品的视觉吸引力和市场销售力。常见的外观缺陷包括:

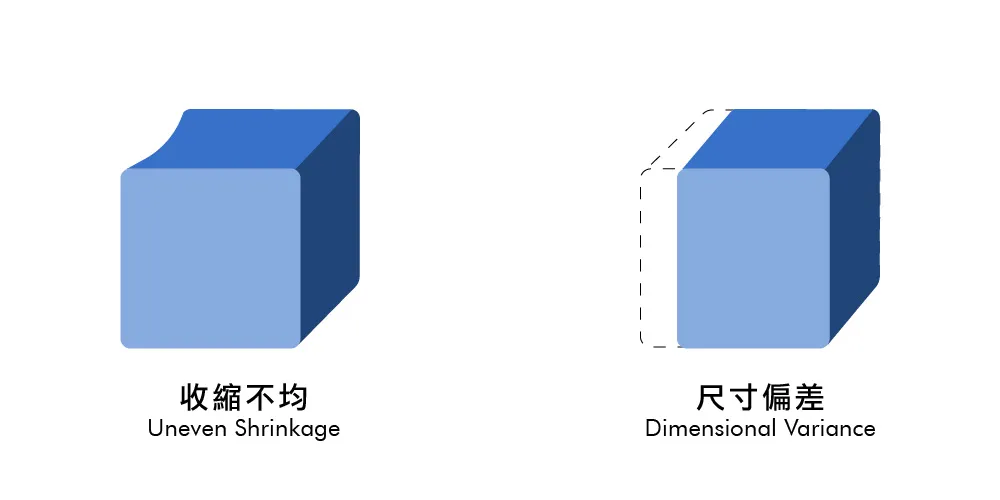

尺寸缺陷

尺寸缺陷会影响产品与其他零件的配合性,可能导致功能失效或装配困难。以下是常见的尺寸缺陷及其解决方案。

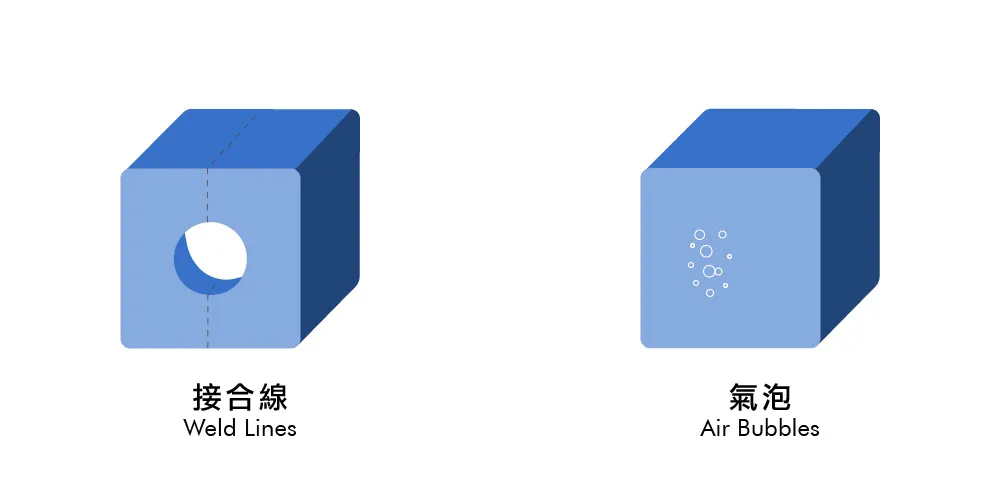

功能缺陷

功能缺陷通常影响产品的结构完整性和使用性能。以下是常见的功能缺陷及其解决方案。

注塑成型缺陷通常源于机器设定、模具设计以及材料处理等可控因素。针对这些根本原因进行改善,可以显著降低缺陷发生率。以下是几个预防缺陷的关键策略:

- 材料准备:适当干燥原料以去除水分。选择具有适当收缩率和流动性能的材料。

- 模具设计优化:确保模具具有良好的通气性、均匀冷却效果及精准的尺寸。

- 机器校准:定期维护并校准注塑机,确保其稳定性能。

- 过程监控:使用传感器和实时监控系统,以检测生产过程中的异常情况。

聚焦着眼于上述几个面向,制造商能建立更稳定的生产流程,并减少缺陷的发生频率。

注塑成型缺陷是塑料产品制造中无法完全避免的挑战,但透过深入了解各类缺陷的成因和针对性的解决方案,可以大幅提升生产效率和产品质量。从解决银纹和烧痕等外观问题到解决尺寸和功能缺陷,主动预防是保持注塑成型高标准的关键。如果您正在寻找可靠的注塑成型解决方案或升级设备,欢迎联系我们的专家团队,我们乐意为您提供专业建议与支持。

前一則新聞:2025年华嵘愿景:塑造永续未来的注塑成型技术

下一则新闻:注塑机维修入门:轻松掌握每一步

撰稿者 Ting