射出成型缺陷:原因及解決方案

2025-01-07 17:30:46

射出成型缺陷是製造商在生產高品質塑膠產品時面臨的重要挑戰。這些缺陷會造成材料浪費、成本增加以及客戶不滿。無論您是有經驗的射出成型業者還是初步認識這個領域,了解這些問題的原因和解決方案都很重要。在這篇文章中,我們將探討最常見的射出成型缺陷,將它分類為外觀缺陷、尺寸缺陷和功能缺陷,並提供有效的解決方案,來幫助您優化生產過程,減少缺陷。

射出成型缺陷可以廣義地分為三大類型:外觀缺陷、尺寸缺陷和功能缺陷。每類均有其獨特的挑戰,需要重點解決。以下,我們將分別解析各類缺陷,幫助您辦識、了解以及處理這些問題。

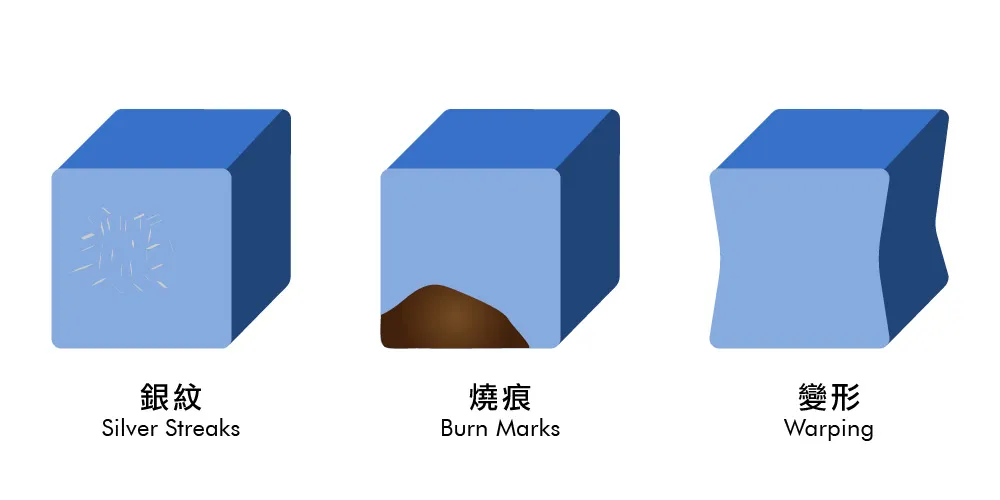

外觀缺陷

外觀缺陷是最顯而易見的塑膠產品缺陷,會影響產品的視覺吸引力和市場銷售力。常見的外觀缺陷包括:

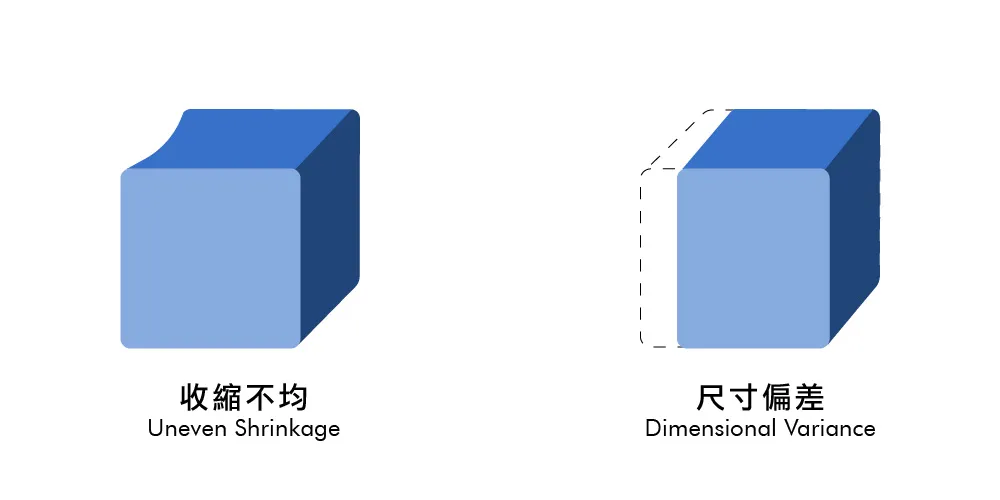

尺寸缺陷

尺寸缺陷會影響產品與其他零件的配合性,可能導致功能失效或裝配困難。以下是常見的尺寸缺陷及其解決方案。

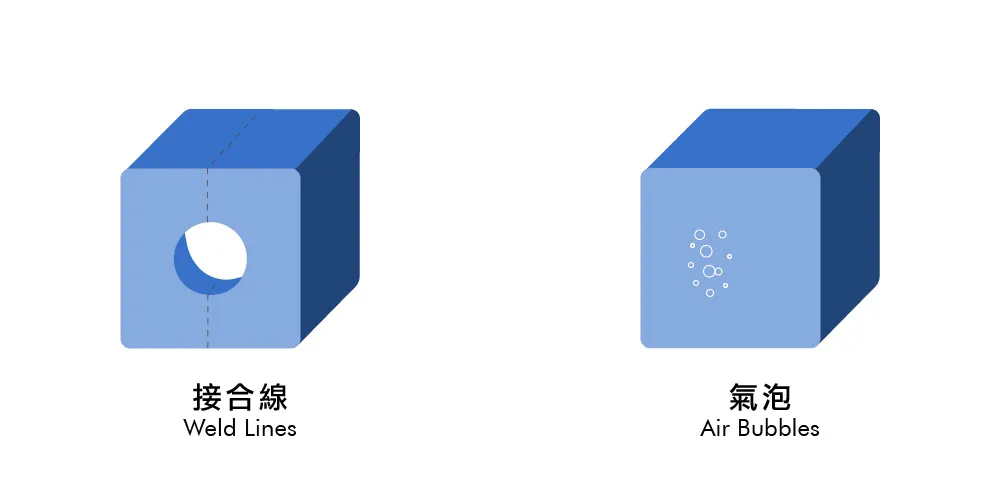

功能缺陷

功能缺陷通常影響產品的結構完整性和使用性能。以下是常見的功能缺陷及其解決方案。

射出成型缺陷通常源於機器設定、模具設計以及材料處理等可控因素。針對這些根本原因進行改善,可以顯著降低缺陷發生率。以下是幾個預防缺陷的關鍵策略:

- 材料準備:適當乾燥原料以去除水分。選擇具有適當收縮率和流動性能的材料。

- 模具設計優化:確保模具具有良好的通氣性、均勻冷卻效果及精準的尺寸。

- 機器校準:定期維護並校準射出成型機,確保其穩定性能。

- 過程監控:使用感測器和實時監控系統,以檢測生產過程中的異常情況。

聚焦著眼於上述幾個面向,製造商能建立更穩定的生產流程,並減少缺陷的發生頻率。

延伸閱讀:射出成型機的設備保養和檢查表

射出成型缺陷是塑膠產品製造中無法完全避免的挑戰,但透過深入了解各類缺陷的成因和針對性的解決方案,可以大幅提升生產效率和產品品質。從解決銀紋和燒痕等外觀問題到解決尺寸和功能缺陷,主動預防是保持射出成型高標準的關鍵。如果您正在尋找可靠的射出成型解決方案或升級設備,歡迎聯繫我們的專家團隊,我們樂意為您提供專業建議與支持。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/

前一則新聞:2025年華嶸願景:塑造永續未來的射出成型技術

下一則新聞:射出成型機維修入門:輕鬆掌握每一步