熱固性射出成型:製程、優勢與應用

2025-02-14 10:02:57

熱固性射出成型是一種專業的製造工藝,利用熱固性塑膠材料來生產高精度、耐用且耐高溫的零件,本文將探討熱固性射出成型的主要優勢、常見材料、應用領域,並分析其與熱塑性射出成型的比較。

熱固性射出成型是一種透過熱能與壓力將熱固性塑膠材料成型為複雜零件的製造工藝,在固化過程中,材料形成永久的交聯分子結構,使其變得堅硬且耐熱,無法重新熔化或重塑。

熱固性塑膠的主要特性:

- 高耐熱性 – 在極端溫度下仍能保持穩定結構。

- 優異的機械強度 – 適用於結構性應用。

- 良好的電氣絕緣性 – 廣泛應用於電氣與電子設備。

- 耐化學性 – 適用於工業與汽車零件。

延伸閱讀關於非熱固性塑料:10 個常見射出成型塑料及其特性

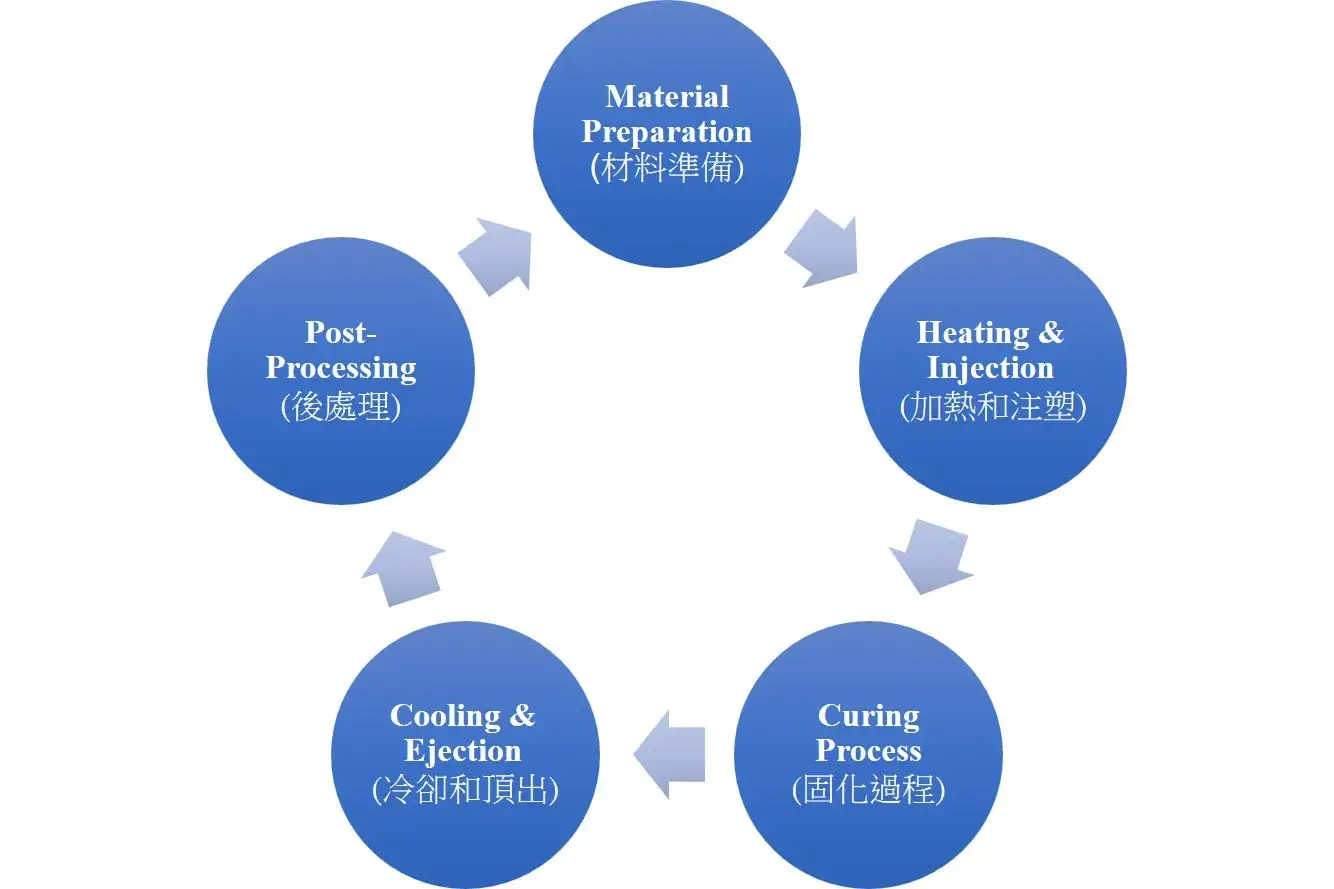

- 材料準備:熱固性聚合物(通常為顆粒或預成型材料)被送入射出成型機。

- 加熱與射出:材料在高壓下被加熱並射入預熱的模具中。與熱塑性塑膠不同,熱固性材料不會熔化,而是軟化以填充模具。

- 固化過程:熱能與壓力觸發化學反應(交聯作用),使材料固化成最終形狀。此步驟不可逆,意味著材料無法重新熔化或重塑。

- 冷卻與脫模:固化完成後,零件從模具中取出。

- 後處理:可能需要進一步修整,如去除多餘材料、表面處理或塗層。

延伸閱讀關於非熱入性射出成型製成:塑膠射出成型流程為何?射出機製程的6個步驟

熱固性射出成型依賴於高性能材料,這些材料具備耐用性、耐高溫性與電氣絕緣性。以下是最常見的熱固性材料:

- 大量成型複合材料(BMC)

- 主要特性:高剛性、耐熱性、電氣絕緣

- 應用領域:汽車零件、電氣外殼、工業設備

- 液態矽膠(LSR)

- 主要特性:柔韌性、生物相容性、耐高溫

- 應用領域:醫療器材、汽車密封件、電子產品

- 酚醛成型材料(PMC,電木)

- 主要特性:優異的電氣絕緣、耐高溫、高機械穩定性

- 應用領域:電氣絕緣體、汽車零件、家電手柄

- 鄰苯二甲酸二烯丙酯(DAP)

- 主要特性:優異的介電強度、耐濕性

- 應用領域:航太、工業與電氣元件

相關產品:熱固性電木 BL 專用射出機 -BL系列

- 高耐熱性:熱固性材料可承受極端溫度,適用於電氣與汽車應用。

- 卓越的機械強度:固化後的熱固性塑膠具有高抗拉強度、剛性,並能抵抗磨損與破裂。

- 耐化學性與抗腐蝕性:相較於熱塑性塑膠,熱固性塑膠對化學物質更具抵抗力,適用於工業環境。

- 尺寸穩定性:這些材料不會因機械應力而變形,確保零件精準度。

為了更好地理解熱固性射出成型技術,將其與熱塑性注塑成型進行比較很有用:

| 特性 | 熱固性射出成型 | 熱塑性射出成型 |

|---|---|---|

| 材料行為 | 永久固化,無法重新熔化 | 可重新熔化與重塑 |

| 耐熱性 | 高,不受熱影響 | 低,高溫會熔化 |

| 耐化學性 | 高,可承受惡劣化學環境 | 中等,可能隨時間降解 |

| 生產流程 | 需要較長的固化時間 | 週期較短 |

| 可回收性 | 無法回收 | 可回收與再利用 |

- 汽車零件

- 剎車墊:可承受高摩擦與極端溫度。

- 點火零件:提供電氣絕緣與機械強度,適用於發動機環境。

- 電氣與電子設備

- 開關:確保在高電壓應用中的耐用性與安全性。

- 斷路器:提供電絕緣與電流保護。

- 醫療設備

- 手術器械:可耐受多次消毒,具備高機械強度。

- 牙科應用:用於牙科假體、模型與設備,具有強度與生物相容性。

- 航太零件

- 耐高溫零件:應用於飛機引擎、隔熱板與保護蓋,在極端環境下運行。

- 工業設備

- 泵浦外殼:耐受高壓與化學腐蝕,適用於流體處理系統。

- 絕緣體:用於防止熱傳導與電氣短路的工業與機械系統。

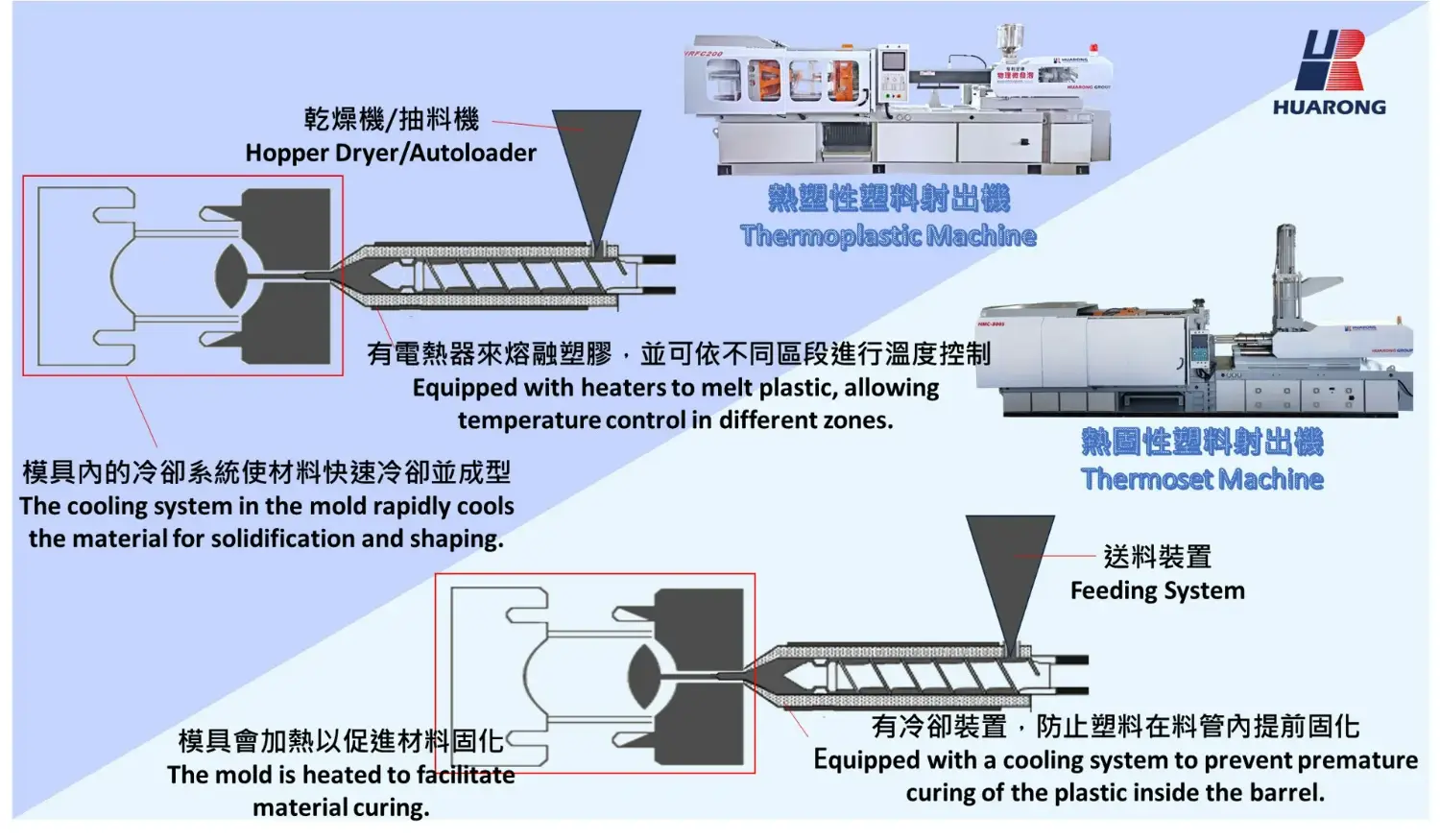

選擇合適的機台需考慮以下因素:

- 適用於熱固性材料的螺桿與料管系統

- 適當的鎖模力與模具加熱機制

- 精確的溫度與射出控制

- 良好的排氣系統、模具設計與自動化選項

成功案例:提升效率:NEOLITE ZKW 採用華嶸射出成型機的成功案例

熱固性射出成型因其卓越的耐熱性、機械強度與電氣絕緣性,成為汽車、電氣、醫療與航太等高性能應用的首選製程。這項技術可確保零件的精密度、耐久性與穩定性,並在高需求產業中發揮關鍵作用。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/

前一則新聞:提升效率與永續發展:熱塑性射出成型的新解決方案

撰稿者 Wei