射出成型週期時間:邁向更快、更智慧製造的關鍵

2025-04-25 11:43:53

射出成型週期時間(Cycle Time)是塑膠製造中最關鍵的指標之一。它直接影響您的生產效率、單件成本,甚至關係到設備壽命。本文將深入解析週期時間的定義、影響因素,以及優化成型週期的實戰策略,幫助您打造更具競爭力的成型產線。

射出成型週期時間是指完成一個完整成型循環所需的總時間,從模具閉合開始,到產品頂出、模具再次開啟為止。

- 模具閉合時間:模具完成合模與鎖模所需的時間。

- 射出時間:熔融塑料透過噴嘴注入模穴的過程,時間取決於射出速度、膠量與流動阻力。

- 保壓時間:維持模內壓力以補償冷卻收縮,避免產生縮痕與空洞。

- 冷卻時間:最耗時的階段,塑料在模具中冷卻凝固。

- 開模時間:冷卻後模具開啟,準備頂出。

- 頂出時間:使用頂出針或機械手將產品頂出。若產品黏模或需多次頂出,時間會增加。

- 延遲/其他時間:包含下列非製程動作的時間:

- 安全確認或訊號延遲

- 機械手或輸送帶動作

- 人工介入

- 液壓或控制系統延遲

Cycle Time 決定了你一小時能生產幾模產品,直接影響你的:

- 產能(Productivity)

- 單件成本(Cost per piece)

- 交期(Lead Time)

- 設備稼動率(Utilization)

舉例說明:

- 如果 Cycle Time 是 30 秒,一小時最多成型 120 模

- 如果能縮短到 25 秒,那就能生產 144 模 ➜ 效率提升 20%!

所以,即使只是節省 2~3 秒的週期時間,在大批量生產中也會造成顯著的總產出差異,對於瓶頸工站更是影響巨大。

這是射出成型現場最常被問到的關鍵問題之一。想要縮短週期,不只靠機台速度,更重要的是整合「模具」、「機台」、「成品設計」、「製程控制」與「自動化系統」,從各個環節同時下手。以下幾個方向供參考:

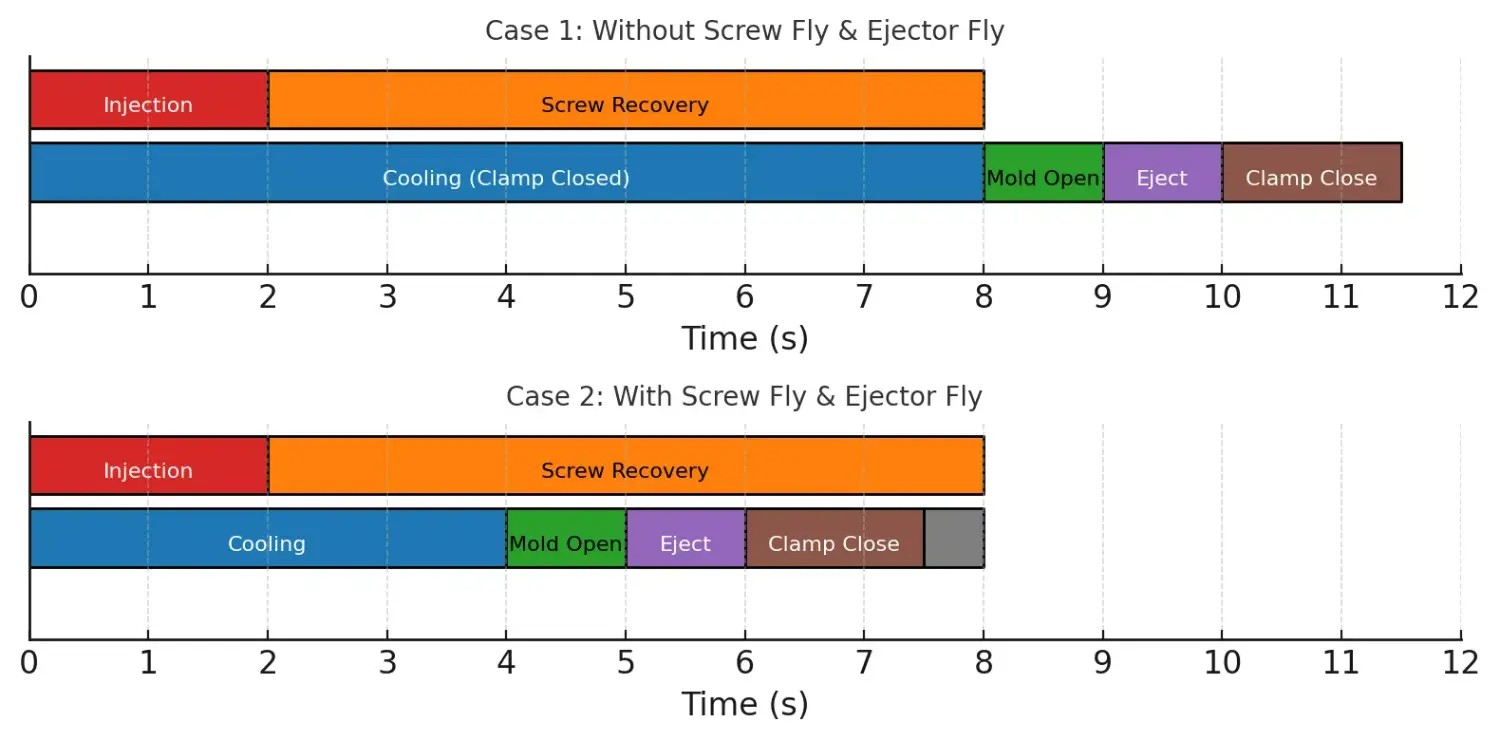

又稱:塑化與開模同步進行(Simultaneous Plasticizing and Mold Opening)

此技術允許機台在模具尚未完全開啟、產品尚未頂出前,即啟動下一循環的塑化(儲料)動作,而非等到整個開模與脫模程序完成才開始儲料。

效益:

- 將冷卻階段與儲料階段重疊進行

- 減少空轉時間,提升週期重疊效率

- 可縮短整體成型週期達 10~20%

- 適合搭配直驅式儲料系統(如華嶸設計),可進一步節能達 26%

適用場景:

- 冷卻時間長的大型產品

- 高產量生產需求

- 具備獨立塑化控制系統的機台

又稱:頂出與開模同步進行(Simultaneous Ejection and Mold Opening)

此技術在模具尚未完全開啟前,即啟動頂出機構,在確保安全的條件下,與模具開模動作重疊執行。

效益:

- 動作重疊,縮短機械延遲時間

- 加快頂出流程

- 適合產品結構簡單且表面不易損傷者

適用場景:

- 淺型產品

- 標準化大量生產

- 不需保護表面的產品設計

此配置將射出與塑化動作透過不同單元分離控制,常見於高階射出機設計中。通常採用柱塞式射出與螺桿式塑化的獨立組合。

效益:

- 射出與儲料可同時進行,降低停機時間

- 提升對材料狀態的控制精度

- 特別適合高精度、多材料或微物理發泡成型技術

適用場景:

- 高精密零件生產

- 多色/多材質射出成型

- 對材料熔融狀態要求嚴格的應用(例如超臨界流體發泡)

| 配置類型 | 關鍵優勢 | 對成型週期的影響 | 複雜程度 | 最適應用類型 |

|---|---|---|---|---|

| 邊開邊儲(Screw Fly) | 模具開模時同時進行塑化儲料 | 高 | 低 | 高速循環、大膠量產品 |

| 邊開邊頂(Ejector Fly) | 頂出與模具開模同步進行 | 中 | 低 | 快速循環的小型產品 |

| 射儲分離(Injection/Plasticizing Separation) | 塑化與射出獨立控制,精度極高 | 非常高 | 高 | 高精度、薄壁或 PET 材質產品 |

- 分段射出(快→慢→快)確保填充穩定,防止毛邊

- 保壓時間依產品特性調整,避免過補壓

- 合併動作如開模與頂出同步

- 開模段速優化(快速開模+慢速停煞)

- 檢查模具水路是否均勻覆蓋關鍵區域

- 加裝模溫控制器提升冷卻效率與穩定性

- 採用雙迴路設計或熱平衡設計

- 導入微物理發泡射出成型技術:微物理發泡是一種先進的物理發泡技術,透過將超臨界流體(如 N₂ 或 CO₂)注入塑料熔膠中產生均勻的微氣泡結構,達成下列成效:

- 縮短冷卻時間:

- 減輕產品重量與壓力負荷:

- 改善尺寸穩定性與翹曲變形:

- 發泡後材料密度降低,導熱性改善,內部無需厚壁完全冷卻即可脫模。

- 通常可減少冷卻時間達 20~30%。

- 適合結構件、不需要高密度的外殼件(如物流箱、工具外殼等)。

- 同時降低射出壓力,減少鎖模力需求,動作更輕快。

- 微氣泡可平衡內部應力,提升尺寸穩定性。

- 機械手臂同步取件:縮短模具開模等待時間,並提升安全性與一致性。

- 整合自動剪水口、自動包裝、組裝流程:讓後段作業與模具開關同步。

- 立式射出機情況下採用雙滑板、轉盤機構:達到 A 取出、B 注塑交錯作業,減少停機時間。

- 模內貼標技術:在射出成型內完成貼標,減少額外加工週期。

- 智慧管理系統

- 監測週期時間、射壓、保壓壓力、模溫、機構時間等參數

- 若某一週期異常變長,可立即警示與溯源

- 遠端診斷支援:維修或成型異常時,縮短停機等待時間

Cycle Time(成型週期時間)是指從一次成型動作開始,到下一次相同動作開始的總時間。也就是說,從模具閉合、射出、保壓、冷卻、開模、頂出、到模具再次閉合為止的整體動作所花費的時間。

舉例來說:

一個產品從開始注塑到取出再關模,一共花了 30 秒,這就是該產品的 Cycle Time。

Cycle Time 通常是以秒為單位,計算公式如下:

實際上,有些客戶也會直接觀察操作介面上的週期記錄,或透過控制器或週期分析系統來量測。

舉例來說:

- 模具閉合:1.5 秒

- 射出:2 秒

- 保壓:3 秒

- 冷卻:15 秒

- 開模:1.2 秒

- 頂出:1.3 秒

- 合計:Cycle Time = 24 秒

Cycle Time 沒有固定的「標準值」,它會根據以下因素而有很大差異:

主要影響因素

- 產品大小與厚度:愈厚愈大,冷卻時間愈長。

- 模穴數量:多模時頂出、開模時間可能增加。

- 塑膠原料特性:如 PA、PC 通常冷卻較慢;PP、PE 成型快。

- 模具冷卻設計是否良好。

- 是否搭配自動化設備(如機械手、快速模具、更高階控制器)。

| 應用類型 | 常見 Cycle Time 範圍 |

|---|---|

| 小型消費品(瓶蓋) | 10–20 秒 |

| 一般家電、車內飾 | 25–45 秒 |

| 厚壁或大型工件 | 60–90 秒 |

在實務上,當我們不含冷卻時間、只想描述「機台動作本身」所需的週期時,通常以下乾循環時間(Dry Cycle Time / 空週期時間)方式表達:指機台在不裝模具、不射出、不冷卻的情況下,純粹進行「模具開合+頂出」一個完整動作所需的最短時間。

在不安裝模具、不射出、不冷卻、不加載塑料的情況下,讓機台進行一套完整「關模 → 開模 → 頂出 → 回位」的循環動作所需時間。它是機構動作的最小週期極限值,也代表了機台的基礎動作性能與速度反應能力。

在沒有模具、沒有射出動作、純粹開模關模與頂出的動作時間,會依據機台的大小(鎖模力噸數)與行程距離不同而有所差異。舉例來說,越大型的機台,開模與關模的行程較長、模板重量較重,所需的動作時間自然也會比較久;反之,小噸數機台動作行程短,乾週期會較快。

在射出成型的實務現場,Cycle Time 的優化從來不是單一參數的微調,而是一整套從機台動作、模具冷卻、控制邏輯、材料特性到智慧監控的整體思維。

如同我們在本文所介紹的幾大方向—

從動作合併與段速優化,到導入微物理發泡技術與直驅儲料馬達系統;從冷卻水路設計到模內自動化與智慧平台數據監控,每一個環節的優化,累積起來就能替企業創造可觀的時間與產能差異。

- 每小時產能提升 10~30%,訂單交期更具彈性與競爭力

- 降低單件成本,減少用電、人力與耗材浪費

- 生產節奏更穩定,有利於品質控管與產線排程

- 邁向 ESG 節能目標,導入節能設備與發泡技術,同時強化永續價值

如果您在射出成型機、自動化整合或智慧管理系統方面有規劃需求,歡迎與我們聯繫。華嶸將以超過 40 年射出成型經驗,我們提供專業的設備建議與導入規劃,協助您朝向高效率、低能耗、智慧製造的方向邁進。

- 集團名稱: 華嶸集團

- 品牌: 華嶸、煜達、南嶸

- 服務項目: 射出成型機、立式射出機、成型設備取出裝置

- 服務電話: (06)7956777

- 集團總部: 台南市西港區慶安里中州21之6號

- 官方網站: https://www.huarong.com.tw/